Waktu Publikasi:Desember 17, 2019

Metode produksi semen

Proses produksi semen hanyalah dua penggilingan dan satu sintering, yaitu bahan baku ditambang, dihancurkan, digiling dan dicampur untuk menghasilkan bahan baku. Bahan baku dipecat pada suhu tinggi 1450 ~ C untuk menghasilkan klinker. Klinker dihancurkan dan digiling bersama dengan gipsum atau bahan campuran lainnya untuk menjadi semen. Karena perbedaan antara persiapan makanan mentah kering dan basah, metode produksi dibagi menjadi tiga jenis: proses basah, proses semi kering atau proses semi basah dan proses kering.

幻灯片3

Karakteristik produksi proses basah

Tepung mentah dibuat menjadi bubur dengan kandungan air 32% - 36%, yang dikeringkan dan dibakar menjadi klinker dalam rotary kiln. Persiapan bubur basah, konsumsi energi penggilingan rendah, sekitar 30%, bubur mudah dicampur, komposisi tepung mentah stabil, kondusif untuk menembakkan klinker berkualitas tinggi. Konsumsi panas unit klinker dalam rotary kiln adalah 2093 ~ 2931kt / kg (500-700kkal / kg) lebih tinggi daripada kiln proses kering. Suhu klinker yang dikeluarkan dari kiln lebih rendah, sehingga tidak cocok untuk membakar klinker dengan silika tinggi dan kandungan alumina tinggi.

幻灯片4

Karakteristik produksi semi kering

Proses semi kering disebut proses semi kering ketika bubuk tepung mentah kering dibuat dengan menambahkan 10% ~ 15% air ke dalam kiln. Rotary kiln dengan pemanas parut juga disebut lipl kiln dan shaft kiln diproduksi dengan proses semi kering. Di luar negeri, ada sejenis bubur yang disiapkan dengan metode basah, yang ditekan dan dikeringkan dengan metode mekanis, dan kemudian dibuat menjadi bagian lumpur dengan kadar air sekitar 19%, dan kemudian dikalsinasi dalam tanur lipol, yang disebut produksi proses semi basah. Kadar air bahan baku dalam proses semi kering berkurang, dan konsumsi panas unit klinker juga dapat dikurangi sebesar 837 ~ 1675kj / kg (200 ~ 400kkal / kg) dibandingkan dengan proses basah. Karena pemanas parut digunakan untuk mengganti bagian dari rotary kiln untuk mengeringkan bola material, rotary kiln dapat dipersingkat. Misalnya, output volume unit kiln dapat ditingkatkan 2-3 kali lipat. Namun, proses semi kering mengharuskan tepung mentah harus memiliki plastisitas tertentu untuk membentuk bola, sehingga aplikasinya terbatas sampai batas tertentu. Terdapat banyak kegagalan mekanis pada mesin pemanasan. Di Cina, suhu kalsinasi umumnya rendah, sehingga tidak cocok untuk membakar klinker berkualitas tinggi.

幻灯片5

Karakteristik produksi kering

Dalam proses kering, bubuk tepung mentah langsung dikirim ke kiln untuk kalsinasi, dan kadar air tepung mentah yang memasuki kiln umumnya hanya 1% ~ 2%, yang menghemat banyak panas yang dibutuhkan untuk mengeringkan tepung mentah. Di masa lalu, tungku putar berongga digunakan dalam produksi proses kering, dan efisiensi perpindahan panas dalam kiln rendah, terutama di zona dekomposisi dengan konsumsi panas yang tinggi, sehingga efisiensi termal tungku berongga proses kering tidak banyak ditingkatkan. Bubuk tepung mentah yang disiapkan dengan metode kering tidak mudah tercampur secara merata, yang mempengaruhi kualitas klinker. Oleh karena itu, produksi proses basah dominan pada tahun 1940-an-1950-an. Pada tahun 1950-an, teknologi pengadukan udara dan teknologi pemanasan awal suspensi bubuk tepung mentah muncul. Pada awal 1970-an, teknologi pra dekomposisi, pra homogenisasi bahan baku dan teknologi kontrol kualitas makanan mentah lahir. Sekarang produksi proses kering dapat sepenuhnya menyiapkan tepung mentah dengan kualitas yang seragam. Kiln precalciner baru telah memindahkan pemanasan awal bubuk tepung mentah dan dekomposisi karbonat ke keadaan suspensi eksternal kiln, yang memiliki efisiensi termal tinggi, mengurangi beban rotary kiln, dan tidak hanya mengurangi konsumsi panas, tetapi juga meningkatkan efisiensi termal rotary kiln dari 30% menjadi 60% dari kiln basah, dan memperluas kapasitas produksi kiln.

幻灯片6

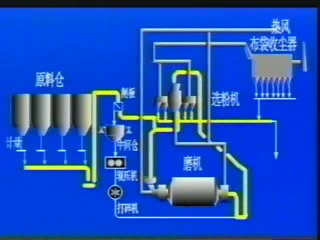

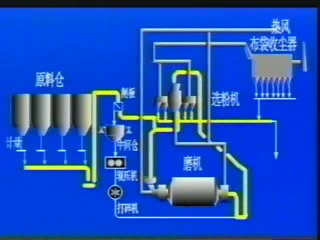

Aliran proses utama pabrik semen

Proses produksi semen terutama dibagi menjadi tiga tahap: persiapan bahan baku, pembakaran klinker dan penggilingan semen.

Mengambil produksi proses kering sebagai contoh, ini mencakup proses utama berikut:

Menghancurkan dan Pra Homogenisasi Makanan Mentah- Persiapan Homogenisasi Makanan Mentah -Pemanasan Penguraian Semen Klinker- Pembakaran Penggilingan Semen- Kemasan Semen

幻灯片7

1. Penghancuran dan pra homogenisasi

(1) Dalam proses produksi semen yang dihancurkan, sebagian besar bahan baku perlu dihancurkan, seperti batu kapur, tanah liat, bijih besi dan batu bara.

(2) Teknologi pra homogenisasi bahan baku adalah menggunakan teknologi penumpukan ilmiah untuk mewujudkan homogenisasi awal bahan baku dalam proses penyimpanan dan pengambilan bahan baku, sehingga halaman bahan baku memiliki fungsi penyimpanan dan homogenisasi pada saat yang bersamaan.

幻灯片8

2. Persiapan makanan mentah

Dalam proses produksi semen, setidaknya 3 ton bahan (termasuk berbagai bahan baku, bahan bakar, klinker, campuran dan gipsum) harus digiling untuk setiap ton produksi semen Portland. Menurut statistik, daya yang dikonsumsi oleh penggilingan lini produksi semen proses kering menyumbang lebih dari 60% dari total daya, di mana penggilingan bahan baku menyumbang lebih dari 30%, pabrik batubara menyumbang sekitar 3%, dan penggilingan semen menyumbang sekitar 40%. Oleh karena itu, pemilihan peralatan penggilingan dan aliran proses yang wajar, optimalisasi parameter proses, operasi yang benar dan kontrol sistem operasi sangat penting untuk memastikan kualitas produk dan mengurangi konsumsi energi.

幻灯片9

3. Homogenisasi makanan mentah

Dalam proses produksi semen proses kering baru, menstabilkan komposisi bahan baku ke dalam lubang adalah premis untuk menstabilkan sistem termal pembakaran klinker, dan sistem homogenisasi tepung mentah memainkan peran kunci terakhir dalam menstabilkan komposisi bahan baku yang memasuki lubang.

幻灯片10

4. Panaskan dekomposisi

Pemanasan awal dan penguraian sebagian tepung mentah diselesaikan dengan preheater alih-alih bagian dari fungsi kiln putar, untuk mempersingkat panjang kiln kembali, pada saat yang sama, proses pertukaran panas gas di kiln dilakukan dalam keadaan suspensi internal preheater, sehingga tepung mentah dapat dicampur sepenuhnya dengan gas panas yang dikeluarkan dari kiln, sehingga meningkatkan area kontak gas dan material, kecepatan perpindahan panas yang cepat dan efisiensi pertukaran panas yang tinggi Untuk meningkatkan efisiensi produksi sistem kiln dan mengurangi konsumsi panas klinker.

(1) Dispersi material: (2) pemisahan padat gas (3) pra dekomposisi

幻灯片11

5. Sintering klinker semen

Setelah tepung mentah dipanaskan terlebih dahulu dan diuraikan terlebih dahulu dalam pemanas awal siklon, proses selanjutnya adalah memasuki tungku putar untuk pembakaran klinker.

Dalam tungku putar, karbonat selanjutnya terurai dengan cepat dan serangkaian reaksi solid-state terjadi, menghasilkan pembentukan mineral lain dalam klinker semen. Dengan peningkatan suhu material, beberapa mineral akan menjadi fase cair dan larut dalam fase cair untuk menghasilkan klinker dalam jumlah besar. Setelah klinker dinyalakan, suhu mula menurun. Akhirnya, pendingin klinker semen mendinginkan klinker suhu tinggi yang dikeluarkan dari tungku putar ke suhu yang dapat ditanggung oleh transportasi, penyimpanan, dan penggilingan semen hilir. Pada saat yang sama, panas yang masuk akal dari klinker suhu tinggi dipulihkan untuk meningkatkan efisiensi termal dan kualitas klinker sistem.

幻灯片12

6. Penggilingan semen

Penggilingan semen adalah proses akhir pembuatan lini produksi semen, dan juga proses yang paling memakan daya. Fungsi utamanya adalah untuk menggiling klinker semen (dan zat pembentuk gel, bahan pengatur kinerja, dll.) ke ukuran partikel yang sesuai (dinyatakan dengan kehalusan, luas permukaan tertentu, dll.), membentuk gradasi partikel tertentu, meningkatkan area hidrasinya, mempercepat kecepatan hidrasi, dan memenuhi persyaratan pengaturan dan pengerasan pasta semen.

幻灯片13

7. Kemasan semen

Ada dua cara pengiriman semen, kantong dan curah.

幻灯片14

Peralatan produksi semen

1. Sistem kiln semen

Kiln semen adalah peralatan utama pabrik semen. Seluruh proses pembakaran klinker dari bahan baku selesai di tungku. Tungku putar paling sederhana adalah tungku berongga kering. Bubuk bahan baku ditambahkan dari ekor kiln, dan batubara yang dihancurkan disuntikkan dari kepala kiln dengan udara primer dan dibakar di kiln. Suhu nyala api di sini mencapai 1800-2000 °C. Bahan baku terus mengalir ke kepala kiln di kiln, dan kelembaban secara bertahap meningkat. Setelah pengeringan, dehidrasi, pemanasan awal dan dekomposisi, fase cair muncul ketika mencapai sekitar 1300 ° C, kemudian naik menjadi 1450 ° C di bawah nyala api, dan kemudian mendingin hingga 1300 ~ 1100 °C untuk meninggalkan tungku putar dan jatuh ke dalam pendingin barel tunggal. Ketika didinginkan hingga sekitar 100-150 °C, diturunkan ke konveyor klinker dan diangkut ke penghancur klinker, dan kemudian disimpan dalam penyimpanan setelah dihancurkan.

幻灯片15

2. Sistem tungku putar

Rotary kiln adalah silinder yang terbuat dari pelat baja dan dilapisi dengan batu bata tahan api. Ini didukung oleh sabuk roda pada cangkang pemuatan dan roda pendukung di bawahnya. Itu digerakkan oleh cincin roda gigi besar yang dipasang pada badan kiln. Rotary kiln biasanya ditempatkan pada kemiringan 3,5%, kecepatannya umumnya dalam 1 rpm, dan kiln proses kering baru dapat mencapai lebih dari 3 rpm. Pendingin drum tunggal mirip dengan kiln karena dilengkapi dengan pelat pengangkat untuk mempercepat pendinginan klinker. Suhu silinder di zona suhu tinggi kepala kiln terlalu tinggi. Sebelumnya didinginkan oleh air, tetapi sekarang didinginkan oleh udara. Tungku berongga proses kering yang disebutkan di atas adalah jenis kiln dasar. Jenis kiln lain terutama mengubah struktur dan jenis bagian pengeringan, pemanasan awal dan penguraian di bagian belakang, dan mengubah pendingin klinker.

幻灯片16

3. Stasiun penggilingan semen

Jika proses peralatan produksi semen dianggap sebagai sistem proses yang lengkap, produk akhirnya adalah semen dan klinker adalah produk setengah jadi. Oleh karena itu, sistem dapat dipisahkan. Proses dari penggalian bahan baku hingga produksi klinker adalah satu tahap, dan tahap kedua adalah semen yang terbuat dari klinker dan pengiriman dan pengiriman. Secara umum, kedua bagian ini harus disatukan, sehingga menempati lebih sedikit lahan, memudahkan manajemen, menggunakan lebih sedikit tenaga kerja, dan dapat sepenuhnya terpusat kontrol. Namun, dalam beberapa kasus khusus, pemisahan lebih menguntungkan.

幻灯片17

4. Sistem penggilingan

Ball mill adalah peralatan penggilingan paling awal yang digunakan dalam industri produksi semen, dan masih memainkan peran utama. Meskipun efisiensinya sangat rendah, misalnya, konsumsi daya partikel tunggal hanya 6% - 9%, pemeliharaan ball mill sederhana dan dapat diandalkan, terutama untuk penggilingan klinker semen. Bentuk dan gradasi partikel produk sesuai, dan kinerja semen bagus. Sulit untuk menemukan peralatan yang dapat menggantikannya sepenuhnya.

幻灯片18

一: Persiapan makanan mentah

l 1. Pengumpan pelat batu kapur

l Terletak di bengkel penghancur batu kapur

l Aplikasi untuk pemberian makan batu kapur

l 2. Penghancur batu kapur

l Ini digunakan untuk menghancurkan batu kapur

l Terletak di bengkel penghancuran batu kapur pabrik

l Tipe penghancur tipe palu tahap tunggal (pcf20.18)

l 3. Reklamasi penumpuk pencampur batu kapur

幻灯片19

二: Penggilingan bahan baku

Pabrik bola

幻灯片20

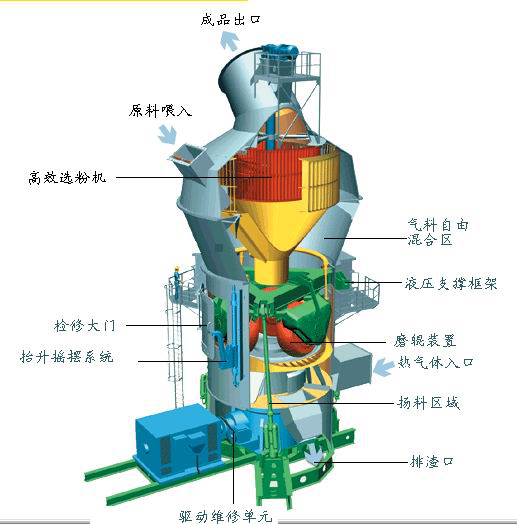

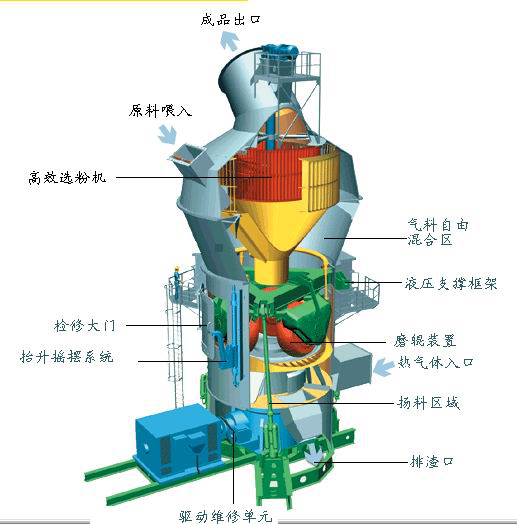

Pabrik vertikal

幻灯片21

4. Pabrik rol

5. Pengumpul debu tas di ekor kiln

Spesifikasi dan model tipe luar ruangan

Ini digunakan untuk mengumpulkan bubuk bahan baku dari gas limbah ekor kiln dan pabrik bahan baku

Terletak di belakang menara pelembap dan pabrik bahan baku

6. Kipas knalpot pengumpul debu tas di ekor kiln

Aplikasi untuk pengolahan gas limbah ekor kiln dan sistem pabrik bahan baku Tata letak terletak setelah pengumpulan debu kantong di ekor kiln

Suhu udara kerja normal: 80 ~ 150 °C, suhu batas: 200 °C

7. Kipas suhu tinggi di ekor kiln

Ini digunakan untuk mengekstrak gas buang dari pemanas awal

Tata letak terletak di belakang pemanas awal dan menara pelembapan Suhu normal suhu udara kerja: 320 ~ 350 °C;

Suhu batas: 450 °C;

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

8. Kipas sirkulasi pabrik bahan baku

Digunakan untuk ventilasi sistem pabrik bahan baku

Posisi susunan berada di belakang siklon gabungan pabrik bahan baku

Suhu udara kerja normal: 90 ~ 100 °C suhu batas (waktu singkat): 250 °C

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

幻灯片22

三: Penembakan klinker

Kalsiner

幻灯片23

Preheater

Pemanasan awal dan penguraian sebagian tepung mentah diselesaikan dengan preheater alih-alih bagian dari fungsi kiln putar, untuk mempersingkat panjang kiln kembali, pada saat yang sama, proses pertukaran panas gas di kiln dilakukan dalam keadaan suspensi internal preheater, sehingga tepung mentah dapat dicampur sepenuhnya dengan gas panas yang dikeluarkan dari kiln, sehingga meningkatkan area kontak gas dan material, kecepatan perpindahan panas yang cepat dan efisiensi pertukaran panas yang tinggi Untuk meningkatkan efisiensi produksi sistem kiln dan mengurangi konsumsi panas klinker.

幻灯片24

幻灯片25

9. Lift ember penyimpanan

Penggunaan: penyimpanan bahan baku (tipe luar ruangan dengan platform perawatan kepala)

10. Lift ember pengumpanan kiln

Tujuan bahan baku menjadi preheater (tipe luar ruangan dengan platform perawatan kepala)

11. Rotary kiln

12. Pendingin Parut

13. Kipas pendingin jerami

Tujuan dan lokasi: digunakan untuk memasok udara untuk gas buang pendingin parut, yang disusun di sekitar pendingin parut

14. Pengumpul debu listrik di kepala kiln

Ini digunakan untuk pengolahan udara sisa pendingin parut di kepala kiln

Susun atur terletak di belakang pendingin dan di depan pengumpul debu elektrik dan kipas buang di kepala kiln

15. Pengumpul debu listrik dan kipas angin di kepala kiln

Ini digunakan untuk mengalirkan gas limbah mesin pendingin setelah pemurnian dengan pengumpul debu listrik

Susun atur terletak di belakang penyejuk kepala kiln dan pengumpul debu elektrik

Suhu udara kerja normal: 200 ~ 250 °C, maksimum (waktu singkat): 400 °C

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

16. Konveyor ember rantai klinker

幻灯片26

四: Penggilingan semen

17Stasiun penggilingan semen

18Pemisah

Proses produksi semen hanyalah dua penggilingan dan satu sintering, yaitu bahan baku ditambang, dihancurkan, digiling dan dicampur untuk menghasilkan bahan baku. Bahan baku dipecat pada suhu tinggi 1450 ~ C untuk menghasilkan klinker. Klinker dihancurkan dan digiling bersama dengan gipsum atau bahan campuran lainnya untuk menjadi semen. Karena perbedaan antara persiapan makanan mentah kering dan basah, metode produksi dibagi menjadi tiga jenis: proses basah, proses semi kering atau proses semi basah dan proses kering.

幻灯片3

Karakteristik produksi proses basah

Tepung mentah dibuat menjadi bubur dengan kandungan air 32% - 36%, yang dikeringkan dan dibakar menjadi klinker dalam rotary kiln. Persiapan bubur basah, konsumsi energi penggilingan rendah, sekitar 30%, bubur mudah dicampur, komposisi tepung mentah stabil, kondusif untuk menembakkan klinker berkualitas tinggi. Konsumsi panas unit klinker dalam rotary kiln adalah 2093 ~ 2931kt / kg (500-700kkal / kg) lebih tinggi daripada kiln proses kering. Suhu klinker yang dikeluarkan dari kiln lebih rendah, sehingga tidak cocok untuk membakar klinker dengan silika tinggi dan kandungan alumina tinggi.

幻灯片4

Karakteristik produksi semi kering

Proses semi kering disebut proses semi kering ketika bubuk tepung mentah kering dibuat dengan menambahkan 10% ~ 15% air ke dalam kiln. Rotary kiln dengan pemanas parut juga disebut lipl kiln dan shaft kiln diproduksi dengan proses semi kering. Di luar negeri, ada sejenis bubur yang disiapkan dengan metode basah, yang ditekan dan dikeringkan dengan metode mekanis, dan kemudian dibuat menjadi bagian lumpur dengan kadar air sekitar 19%, dan kemudian dikalsinasi dalam tanur lipol, yang disebut produksi proses semi basah. Kadar air bahan baku dalam proses semi kering berkurang, dan konsumsi panas unit klinker juga dapat dikurangi sebesar 837 ~ 1675kj / kg (200 ~ 400kkal / kg) dibandingkan dengan proses basah. Karena pemanas parut digunakan untuk mengganti bagian dari rotary kiln untuk mengeringkan bola material, rotary kiln dapat dipersingkat. Misalnya, output volume unit kiln dapat ditingkatkan 2-3 kali lipat. Namun, proses semi kering mengharuskan tepung mentah harus memiliki plastisitas tertentu untuk membentuk bola, sehingga aplikasinya terbatas sampai batas tertentu. Terdapat banyak kegagalan mekanis pada mesin pemanasan. Di Cina, suhu kalsinasi umumnya rendah, sehingga tidak cocok untuk membakar klinker berkualitas tinggi.

幻灯片5

Karakteristik produksi kering

Dalam proses kering, bubuk tepung mentah langsung dikirim ke kiln untuk kalsinasi, dan kadar air tepung mentah yang memasuki kiln umumnya hanya 1% ~ 2%, yang menghemat banyak panas yang dibutuhkan untuk mengeringkan tepung mentah. Di masa lalu, tungku putar berongga digunakan dalam produksi proses kering, dan efisiensi perpindahan panas dalam kiln rendah, terutama di zona dekomposisi dengan konsumsi panas yang tinggi, sehingga efisiensi termal tungku berongga proses kering tidak banyak ditingkatkan. Bubuk tepung mentah yang disiapkan dengan metode kering tidak mudah tercampur secara merata, yang mempengaruhi kualitas klinker. Oleh karena itu, produksi proses basah dominan pada tahun 1940-an-1950-an. Pada tahun 1950-an, teknologi pengadukan udara dan teknologi pemanasan awal suspensi bubuk tepung mentah muncul. Pada awal 1970-an, teknologi pra dekomposisi, pra homogenisasi bahan baku dan teknologi kontrol kualitas makanan mentah lahir. Sekarang produksi proses kering dapat sepenuhnya menyiapkan tepung mentah dengan kualitas yang seragam. Kiln precalciner baru telah memindahkan pemanasan awal bubuk tepung mentah dan dekomposisi karbonat ke keadaan suspensi eksternal kiln, yang memiliki efisiensi termal tinggi, mengurangi beban rotary kiln, dan tidak hanya mengurangi konsumsi panas, tetapi juga meningkatkan efisiensi termal rotary kiln dari 30% menjadi 60% dari kiln basah, dan memperluas kapasitas produksi kiln.

幻灯片6

Aliran proses utama pabrik semen

Proses produksi semen terutama dibagi menjadi tiga tahap: persiapan bahan baku, pembakaran klinker dan penggilingan semen.

Mengambil produksi proses kering sebagai contoh, ini mencakup proses utama berikut:

Menghancurkan dan Pra Homogenisasi Makanan Mentah- Persiapan Homogenisasi Makanan Mentah -Pemanasan Penguraian Semen Klinker- Pembakaran Penggilingan Semen- Kemasan Semen

幻灯片7

1. Penghancuran dan pra homogenisasi

(1) Dalam proses produksi semen yang dihancurkan, sebagian besar bahan baku perlu dihancurkan, seperti batu kapur, tanah liat, bijih besi dan batu bara.

(2) Teknologi pra homogenisasi bahan baku adalah menggunakan teknologi penumpukan ilmiah untuk mewujudkan homogenisasi awal bahan baku dalam proses penyimpanan dan pengambilan bahan baku, sehingga halaman bahan baku memiliki fungsi penyimpanan dan homogenisasi pada saat yang bersamaan.

幻灯片8

2. Persiapan makanan mentah

Dalam proses produksi semen, setidaknya 3 ton bahan (termasuk berbagai bahan baku, bahan bakar, klinker, campuran dan gipsum) harus digiling untuk setiap ton produksi semen Portland. Menurut statistik, daya yang dikonsumsi oleh penggilingan lini produksi semen proses kering menyumbang lebih dari 60% dari total daya, di mana penggilingan bahan baku menyumbang lebih dari 30%, pabrik batubara menyumbang sekitar 3%, dan penggilingan semen menyumbang sekitar 40%. Oleh karena itu, pemilihan peralatan penggilingan dan aliran proses yang wajar, optimalisasi parameter proses, operasi yang benar dan kontrol sistem operasi sangat penting untuk memastikan kualitas produk dan mengurangi konsumsi energi.

幻灯片9

3. Homogenisasi makanan mentah

Dalam proses produksi semen proses kering baru, menstabilkan komposisi bahan baku ke dalam lubang adalah premis untuk menstabilkan sistem termal pembakaran klinker, dan sistem homogenisasi tepung mentah memainkan peran kunci terakhir dalam menstabilkan komposisi bahan baku yang memasuki lubang.

幻灯片10

4. Panaskan dekomposisi

Pemanasan awal dan penguraian sebagian tepung mentah diselesaikan dengan preheater alih-alih bagian dari fungsi kiln putar, untuk mempersingkat panjang kiln kembali, pada saat yang sama, proses pertukaran panas gas di kiln dilakukan dalam keadaan suspensi internal preheater, sehingga tepung mentah dapat dicampur sepenuhnya dengan gas panas yang dikeluarkan dari kiln, sehingga meningkatkan area kontak gas dan material, kecepatan perpindahan panas yang cepat dan efisiensi pertukaran panas yang tinggi Untuk meningkatkan efisiensi produksi sistem kiln dan mengurangi konsumsi panas klinker.

(1) Dispersi material: (2) pemisahan padat gas (3) pra dekomposisi

幻灯片11

5. Sintering klinker semen

Setelah tepung mentah dipanaskan terlebih dahulu dan diuraikan terlebih dahulu dalam pemanas awal siklon, proses selanjutnya adalah memasuki tungku putar untuk pembakaran klinker.

Dalam tungku putar, karbonat selanjutnya terurai dengan cepat dan serangkaian reaksi solid-state terjadi, menghasilkan pembentukan mineral lain dalam klinker semen. Dengan peningkatan suhu material, beberapa mineral akan menjadi fase cair dan larut dalam fase cair untuk menghasilkan klinker dalam jumlah besar. Setelah klinker dinyalakan, suhu mula menurun. Akhirnya, pendingin klinker semen mendinginkan klinker suhu tinggi yang dikeluarkan dari tungku putar ke suhu yang dapat ditanggung oleh transportasi, penyimpanan, dan penggilingan semen hilir. Pada saat yang sama, panas yang masuk akal dari klinker suhu tinggi dipulihkan untuk meningkatkan efisiensi termal dan kualitas klinker sistem.

幻灯片12

6. Penggilingan semen

Penggilingan semen adalah proses akhir pembuatan lini produksi semen, dan juga proses yang paling memakan daya. Fungsi utamanya adalah untuk menggiling klinker semen (dan zat pembentuk gel, bahan pengatur kinerja, dll.) ke ukuran partikel yang sesuai (dinyatakan dengan kehalusan, luas permukaan tertentu, dll.), membentuk gradasi partikel tertentu, meningkatkan area hidrasinya, mempercepat kecepatan hidrasi, dan memenuhi persyaratan pengaturan dan pengerasan pasta semen.

幻灯片13

7. Kemasan semen

Ada dua cara pengiriman semen, kantong dan curah.

幻灯片14

Peralatan produksi semen

1. Sistem kiln semen

Kiln semen adalah peralatan utama pabrik semen. Seluruh proses pembakaran klinker dari bahan baku selesai di tungku. Tungku putar paling sederhana adalah tungku berongga kering. Bubuk bahan baku ditambahkan dari ekor kiln, dan batubara yang dihancurkan disuntikkan dari kepala kiln dengan udara primer dan dibakar di kiln. Suhu nyala api di sini mencapai 1800-2000 °C. Bahan baku terus mengalir ke kepala kiln di kiln, dan kelembaban secara bertahap meningkat. Setelah pengeringan, dehidrasi, pemanasan awal dan dekomposisi, fase cair muncul ketika mencapai sekitar 1300 ° C, kemudian naik menjadi 1450 ° C di bawah nyala api, dan kemudian mendingin hingga 1300 ~ 1100 °C untuk meninggalkan tungku putar dan jatuh ke dalam pendingin barel tunggal. Ketika didinginkan hingga sekitar 100-150 °C, diturunkan ke konveyor klinker dan diangkut ke penghancur klinker, dan kemudian disimpan dalam penyimpanan setelah dihancurkan.

幻灯片15

2. Sistem tungku putar

Rotary kiln adalah silinder yang terbuat dari pelat baja dan dilapisi dengan batu bata tahan api. Ini didukung oleh sabuk roda pada cangkang pemuatan dan roda pendukung di bawahnya. Itu digerakkan oleh cincin roda gigi besar yang dipasang pada badan kiln. Rotary kiln biasanya ditempatkan pada kemiringan 3,5%, kecepatannya umumnya dalam 1 rpm, dan kiln proses kering baru dapat mencapai lebih dari 3 rpm. Pendingin drum tunggal mirip dengan kiln karena dilengkapi dengan pelat pengangkat untuk mempercepat pendinginan klinker. Suhu silinder di zona suhu tinggi kepala kiln terlalu tinggi. Sebelumnya didinginkan oleh air, tetapi sekarang didinginkan oleh udara. Tungku berongga proses kering yang disebutkan di atas adalah jenis kiln dasar. Jenis kiln lain terutama mengubah struktur dan jenis bagian pengeringan, pemanasan awal dan penguraian di bagian belakang, dan mengubah pendingin klinker.

幻灯片16

3. Stasiun penggilingan semen

Jika proses peralatan produksi semen dianggap sebagai sistem proses yang lengkap, produk akhirnya adalah semen dan klinker adalah produk setengah jadi. Oleh karena itu, sistem dapat dipisahkan. Proses dari penggalian bahan baku hingga produksi klinker adalah satu tahap, dan tahap kedua adalah semen yang terbuat dari klinker dan pengiriman dan pengiriman. Secara umum, kedua bagian ini harus disatukan, sehingga menempati lebih sedikit lahan, memudahkan manajemen, menggunakan lebih sedikit tenaga kerja, dan dapat sepenuhnya terpusat kontrol. Namun, dalam beberapa kasus khusus, pemisahan lebih menguntungkan.

幻灯片17

4. Sistem penggilingan

Ball mill adalah peralatan penggilingan paling awal yang digunakan dalam industri produksi semen, dan masih memainkan peran utama. Meskipun efisiensinya sangat rendah, misalnya, konsumsi daya partikel tunggal hanya 6% - 9%, pemeliharaan ball mill sederhana dan dapat diandalkan, terutama untuk penggilingan klinker semen. Bentuk dan gradasi partikel produk sesuai, dan kinerja semen bagus. Sulit untuk menemukan peralatan yang dapat menggantikannya sepenuhnya.

幻灯片18

一: Persiapan makanan mentah

l 1. Pengumpan pelat batu kapur

l Terletak di bengkel penghancur batu kapur

l Aplikasi untuk pemberian makan batu kapur

l 2. Penghancur batu kapur

l Ini digunakan untuk menghancurkan batu kapur

l Terletak di bengkel penghancuran batu kapur pabrik

l Tipe penghancur tipe palu tahap tunggal (pcf20.18)

l 3. Reklamasi penumpuk pencampur batu kapur

幻灯片19

二: Penggilingan bahan baku

Pabrik bola

幻灯片20

Pabrik vertikal

幻灯片21

4. Pabrik rol

5. Pengumpul debu tas di ekor kiln

Spesifikasi dan model tipe luar ruangan

Ini digunakan untuk mengumpulkan bubuk bahan baku dari gas limbah ekor kiln dan pabrik bahan baku

Terletak di belakang menara pelembap dan pabrik bahan baku

6. Kipas knalpot pengumpul debu tas di ekor kiln

Aplikasi untuk pengolahan gas limbah ekor kiln dan sistem pabrik bahan baku Tata letak terletak setelah pengumpulan debu kantong di ekor kiln

Suhu udara kerja normal: 80 ~ 150 °C, suhu batas: 200 °C

7. Kipas suhu tinggi di ekor kiln

Ini digunakan untuk mengekstrak gas buang dari pemanas awal

Tata letak terletak di belakang pemanas awal dan menara pelembapan Suhu normal suhu udara kerja: 320 ~ 350 °C;

Suhu batas: 450 °C;

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

8. Kipas sirkulasi pabrik bahan baku

Digunakan untuk ventilasi sistem pabrik bahan baku

Posisi susunan berada di belakang siklon gabungan pabrik bahan baku

Suhu udara kerja normal: 90 ~ 100 °C suhu batas (waktu singkat): 250 °C

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

幻灯片22

三: Penembakan klinker

Kalsiner

幻灯片23

Preheater

Pemanasan awal dan penguraian sebagian tepung mentah diselesaikan dengan preheater alih-alih bagian dari fungsi kiln putar, untuk mempersingkat panjang kiln kembali, pada saat yang sama, proses pertukaran panas gas di kiln dilakukan dalam keadaan suspensi internal preheater, sehingga tepung mentah dapat dicampur sepenuhnya dengan gas panas yang dikeluarkan dari kiln, sehingga meningkatkan area kontak gas dan material, kecepatan perpindahan panas yang cepat dan efisiensi pertukaran panas yang tinggi Untuk meningkatkan efisiensi produksi sistem kiln dan mengurangi konsumsi panas klinker.

幻灯片24

幻灯片25

9. Lift ember penyimpanan

Penggunaan: penyimpanan bahan baku (tipe luar ruangan dengan platform perawatan kepala)

10. Lift ember pengumpanan kiln

Tujuan bahan baku menjadi preheater (tipe luar ruangan dengan platform perawatan kepala)

11. Rotary kiln

12. Pendingin Parut

13. Kipas pendingin jerami

Tujuan dan lokasi: digunakan untuk memasok udara untuk gas buang pendingin parut, yang disusun di sekitar pendingin parut

14. Pengumpul debu listrik di kepala kiln

Ini digunakan untuk pengolahan udara sisa pendingin parut di kepala kiln

Susun atur terletak di belakang pendingin dan di depan pengumpul debu elektrik dan kipas buang di kepala kiln

15. Pengumpul debu listrik dan kipas angin di kepala kiln

Ini digunakan untuk mengalirkan gas limbah mesin pendingin setelah pemurnian dengan pengumpul debu listrik

Susun atur terletak di belakang penyejuk kepala kiln dan pengumpul debu elektrik

Suhu udara kerja normal: 200 ~ 250 °C, maksimum (waktu singkat): 400 °C

Bilah kipas harus terbuat dari bahan tahan aus berkualitas tinggi untuk memastikan masa pakai bilah rotor yang lama.

16. Konveyor ember rantai klinker

幻灯片26

四: Penggilingan semen

17Stasiun penggilingan semen

18Pemisah